借助SIMULIA仿真优化重型机械的设计

2024-05-30 16:27:49 来源:达索系统

采用虚拟孪生模型实现高效的热系统仿真

随着工业机械OEM厂商(OEM)在制造舒适且耐用的设备方面的压力日益增加,工程和设计部门正在积极采用新的解决方案,以确保产品在制作样机之前就能充分满足各项需求。创建虚拟孪生模型以对耐用性进行仿真和优化,可以降低高昂的质保成本,这些成本目前导致OEM厂商的盈利能力下降了1-2%。同时,这一方法也能确保企业在全球市场竞争中保持所需的快速开发节奏。在针对Tier 3和Tier 4认证*的热系统及其设计中,虚拟孪生模型的建模和仿真有助于在早期设计阶段平衡舒适性和耐用性,同时满足系统协同需求。

TIER 3、TIER 4 和 TIER 5 认证

重型机械行业的排放法规旨在减少两种主要的废气污染物:氮氧化物(NOx,包括一氧化氮和二氧化氮)和颗粒物 (PM)。Tier 4排放标准已在2008年至2015年间逐步实施,其要求将氮氧化物的最大排放量降低至Tier 3排放标准的10%左右,颗粒物排放量降低至Tier 2排放标准的5%以下。目前,加利福尼亚州的Tier 5标准正在制定中,其目标是到2030年进一步减少50-90%的排放量,但这一标准尚未被美国国家环保局(EPA)所采纳[1]。为了确保满足施工合同的要求,通常需要通过最高级别的认证,因此这是OEM厂商的主要关注点。

减少氮氧化物排放的典型方法包括:将废气重新引入发动机进气系统,充分利用废气再循环 (EGR) [2]装置,或采用选择性催化还原 (SCR) 装置。废气再循环系统可能会提高发动机的温度,因此,为满足Tier 4标准,OEM厂商通常会修改冷却模块设计或增大发动机冷却模块的尺寸。

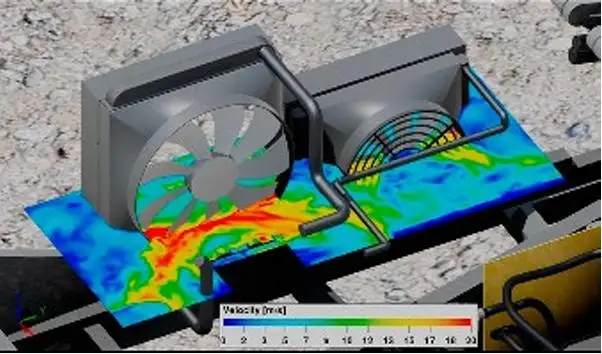

优化冷却模块

充分利用仿真技术来设计冷却模块,有助于最大限度地减少停机时间,通过避免制造成本高昂的热管理样机来降低开发成本,同时可能减少质保召回的情况,并满足法规要求。

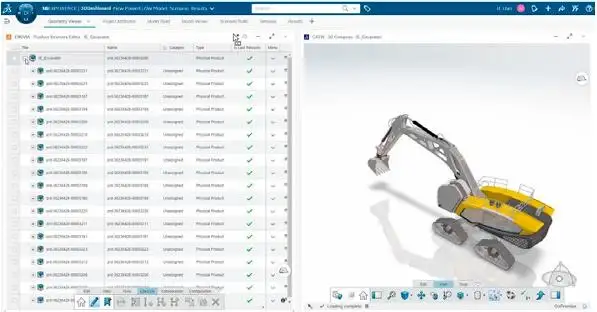

达索系统SIMULIA的仿真技术无需简化任何几何结构,并能直接基于设计CAD树状图开展工作,从而能够助力您准确评估传动系统周围的气流。我们基于格子玻尔兹曼法的高度并行求解器能够直接得出瞬态结果,采用VLES湍流模型和真实的旋转几何结构,即便在复杂环境中,也能以较低的仿真成本提供准确的流动行为。这使得OEM厂商能够选择合适的风扇,或重新设计冷却系统周围的元件,以优化气流和性能。

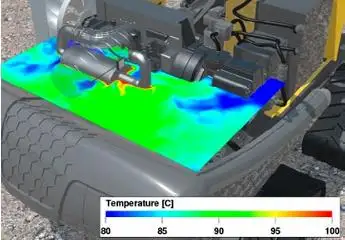

善热保护

可将仿真结果充分应用于热保护,其典型准确度能够控制在4°C*以内,并确保发动机舱内的所有组件保持在最佳工作温度。随着电子设备或温度敏感型设备数量的增加,仿真提供的信息可协助测试隔热板或组件布局的调整,以提升产品的耐用性。

捕获实际运行条件

工地的实际运行条件可能与气候风洞中的条件大相径庭:在极端天气条件下,机械可能会连续运行数小时,直至午休时间才关闭。在午休期间,冷却系统会停用,发动机舱的温度通常会陡增。仿真可以捕获到这些效应,通常还能预测出在极端运行条件下,经过长时间的工作周期后的发动机舱的温度,误差可以控制在 5°C* 以内。这些仿真结果可以在一周内得出,并帮助设计人员设计出更符合实际需求的产品。仿真使研究不同的运行条件场景成为可能,有助于设计出满足性能标准的产品,同时降低测试中样机失效的风险。

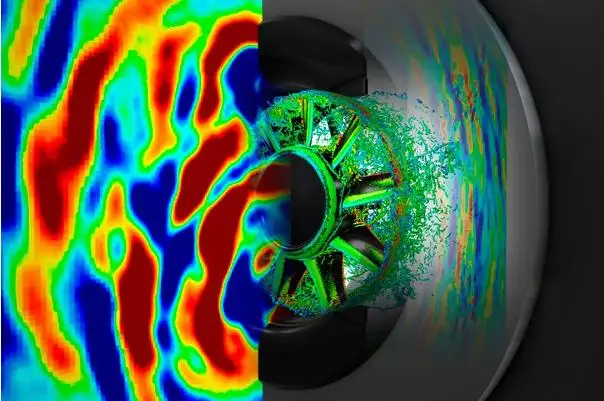

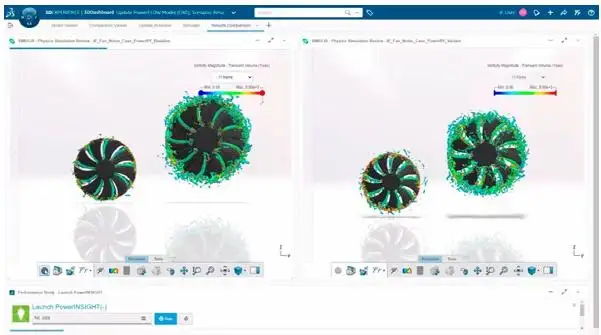

优化风扇及其周围环境

我们的格子玻尔兹曼方法具有极低的数值耗散,可以直接在计算流体动力学(CFD)求解的压力场中捕获声压波动。这样就无需使用限制条件更多的模型(例如Lighthill或Powell类比等),同时,其还能提供低成本的解决方案,通常其总声压级 (OSPL) 准确度在2dB*以内。

这些仿真结果可用于优化风扇或其周围部件(包括声学阻尼系统)的设计。通过充分利用先进的后处理方法,我们通常可以在早期设计阶段降低总声压级(OSPL)4dB*以上。

除了仿真以外,我们还提供逼真的渲染技术等后处理方法,其能够提供清晰的仿真结果图像,从而方便团队内部成员实现有效沟通。

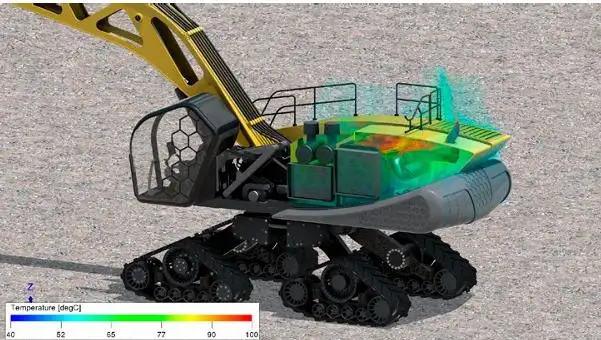

优化整体噪声水平

将风扇仿真与排气噪声仿真相结合,并纳入机械中其他噪声源(如发动机噪声)的测量结果,做到分析机械的整体声学系统效果。调整百叶窗板和板条的布局或变更声学阻尼材料,均能对环境噪声产生显著影响,而且这通常可以将总声压级 (OSPL) 降低约3dB*。整体准确度可以达到1dB,这也意味着这种方法可充分应用于数字认证,从而确保在无需制造完整样机的前提下,机械也能满足环境噪声要求。

全自动化工作流程,实现仿真的普及化推广

设计人员在启动新设计或进行设计变更时,必须确保从一开始就朝着正确的方向前进。借助仿真模板和仿真自动化,专业的仿真分析人员能够协助设计人员在实施设计变更的过程中验证这些变更带来的影响。虚拟测试不仅有助于减少制造样机的成本,而且还可以在设计流程的早期就发现和解决潜在的问题。

我们的发动机舱内冷却和发动机舱内风扇噪声工作流程都可在云端的全自动化工作流程中进行使用,通过简单的几何体输入,即可获得易于读取的结果。

此外,熟悉 3DEXPERIENCE® 平台的用户也可以在该平台找到发动机舱内风扇噪声的自动化流程,从而允许设计人员充分利用几何排序功能直接从CAD几何体树状图中启动仿真。

下一篇: 一维仿真助力绿色出行|氢燃料电池